ILA Berlin

ILA 2018: Laser-Alternative zur Chrom(VI)-Beschichtung

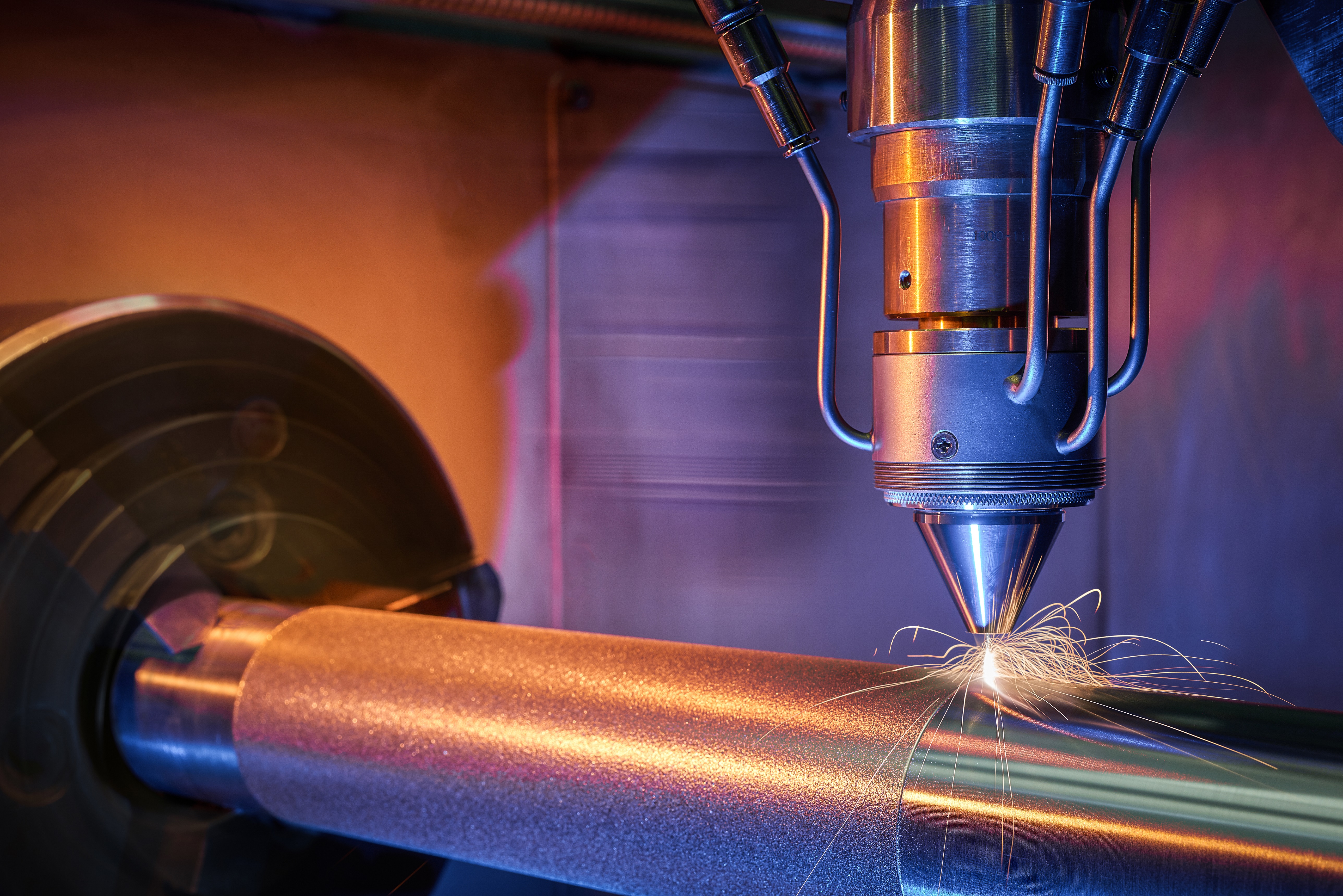

Das Fraunhofer-Institut für Lasertechnik ILT präsentiert auf der Internationalen Luft- und Raumfahrtausstellung ILA Berlin vom 25.–29. April 2018 das Extreme Hochgeschwindigkeits-Laserauftragschweißen (EHLA): Ein Video dokumentiert, wie es sich bei stark beanspruchten Bauteile aus Metall bereits als Alternative zum Hartverchromen bewährt hat, das mittlerweile nur noch unter speziellen Auflagen erlaubt ist.

Die seit September 2017 in der EU geltende Zulassungspflicht für die Verwendung von Chrom(VI)-Verbindungen sorgte in der Branche der Oberflächentechnik für ein Umdenken. Als Alternative für das Hartverchromen entstand am Fraunhofer ILT das EHLA-Verfahren (Extremes Hochgeschwindigkeits-Laserauftragschweißen). Weil hier der Laser Pulverpartikel direkt im Laserstrahl aufschmilzt, wird die erreichbare Prozessgeschwindigkeit von bisher 0,5 bis 2,0 Meter pro Minute beim Laserauftragschweißen auf bis zu 500 Meter pro Minute gesteigert. Für EHLA spricht zudem, dass es mit deutlich weniger Material auskommt: Es senkt nämlich die herstellbare Schichtdicke von bisher über 500 auf 25 bis 250 Mikrometer.

Bereits einige 100 Offshore-Zylinder beschichtet

Die Aachener Innovation kommt an: Seit 2015 hat die niederländische IHC Vremac Cylinders B.V. aus Apeldoorn bereits einige hundert Hydraulikzylinder für den weltweiten Offshore-Einsatz mit Längen von bis zu 10 Metern und Durchmessern von bis zu 500 Millimetern mit verschleiß- und korrosionsbeständigen Legierungen für höchste Ansprüche beschichtet. Die Trumpf Laser- und Systemtechnik GmbH aus Ditzingen bietet mittlerweile sogar Laseranlagen der TruLaser Cell-Baureihe für das EHLA-Verfahren für unterschiedliche Bauteilgrößen an. »Der Einstieg von Trumpf vergrößert die Bandbreite der Kunden, die wir mit EHLA erreichen können, enorm«, meint Thomas Schopphoven, wissenschaftlicher Mitarbeiter und Teamleiter des Teams »Produktivität und Systemtechnik« in der Gruppe Laserauftragschweißen am Fraunhofer ILT. »Wir entwickeln EHLA kontinuierlich zu einem noch effektiveren und wirtschaftlicheren Verfahren weiter.«

Einsatz in der Autoindustrie

Als eine der prominentesten und vielversprechendsten Anwendungen bezeichnet der Teamleiter und Wissenschaftler die Möglichkeit Pkw-Bremsscheiben mit EHLA zu beschichten. Doch auch für die Luftfahrtindustrie kommt das Verfahren infrage. Schopphoven: „Das EHLA-Verfahren eignet sich besonders für die Reparatur von Fahrwerkskomponenten, deren Korrosions- und Verschleißschutzschichten auch sehr hohe Belastungen wie Bremsscheiben aushalten müssen.« Wie das Verfahren arbeitet, zeigt das Video auf dem Stand der Fraunhofer-Gesellschaft (Halle 2, Stand 229).

- Mehr zum Thema Generative Fertigung (light-and-surfaces.fraunhofer.de)