Das Laserabtragen gehört wie das Laserstrahlschweißen zu den am längsten in der Industrie eingeführten und umsatzstärksten Verfahren der Laser-Fertigungstechnik. Bei den abtragenden Verfahren ist dabei grundsätzlich in die Verfahren Laserabtragen, Laserschneiden und Laserbohren zu unterscheiden, die sich einerseits in der benutzten Maschinentechnik als auch in der verwendeten Lasertechnik und Verfahrenstechnik differenzieren.

Laserabtragen

Die Institute des Verbundes, speziell das Fraunhofer ILT, das Fraunhofer IWS und das Fraunhofer IOF entwickeln Prozesse, Technologie und Systemtechnik für das Laserabtragen. Dabei werden neben einer breiten Vielfalt an Materialien, wie Metalle, Keramiken, Kunststoffe und Gläser auch verschiedene Verfahrensvarianten adressiert. Beim klassischen Oberflächenabtrag werden präzise Strukturen Schicht für Schicht verdampft, um somit beispielsweise Spritzgusswerkzeuge herzustellen. Vor allem durch die Verfügbarkeit von Hochleistungs Ultrakurzpulslasern im Pikosekunden- und Femtosekundenbereich ist die Laserabtragtechnik zu einem leistungsfähigen Prozess in der Fertigungstechnik geworden, der als sinnvolle Ergänzung und Erweiterung zu den konventionellen Verfahren wie Fräsen und Erodieren gesehen werden kann.

Neben der Prozessentwicklung für unterschiedliche Werkstoffe entwickeln die Institute des Verbundes anspruchsvolle Lösungen für technisch und wirtschaftlich optimierte Laserabtragverfahren und Systemkomponenten und begleitet Anlagenbauer und Endanwender von der ersten Machbarkeitsstudie bis zur industriellen Umsetzung. Vor allem im Bereich der Abtragtechnik werden innovative Ansätze zur Multistrahlbearbeitung und zur Bearbeitung mit Polygonscannern bei Geschwindigkeiten über 1000 m/s entwickelt. Vor allem in der Kooperation mit Instituten der Optischen Systemtechnik werden spezifische System-Komponenten entwickelt, mit kundenseitige Lösungen realisiert werden. Zusammen mit Maschinenbauern und Anlagenlieferanten werden damit komplette Fertigungslösungen für die Präzisionsbearbeitung umgesetzt. Dabei werden die Kunden von der grundsätzlichen Parameterentwicklung bis zur industriellen Systemintegration begleitet.

Laserschneiden

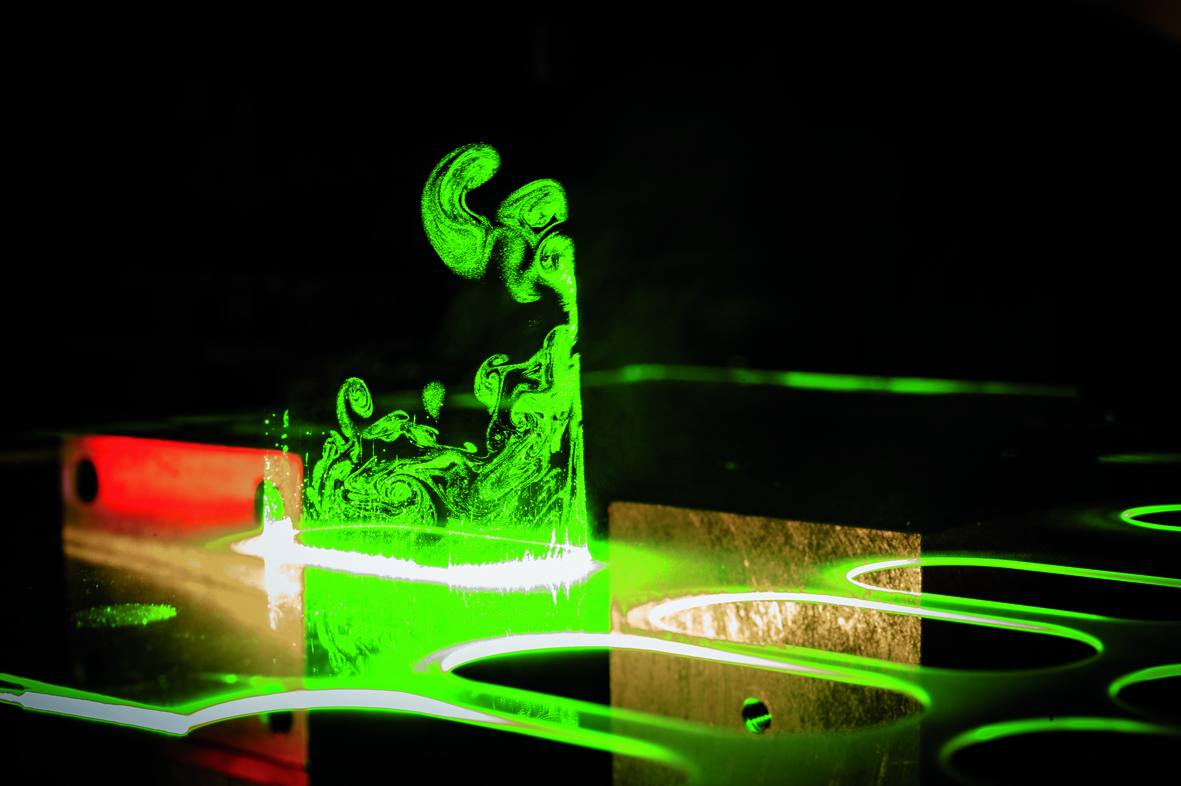

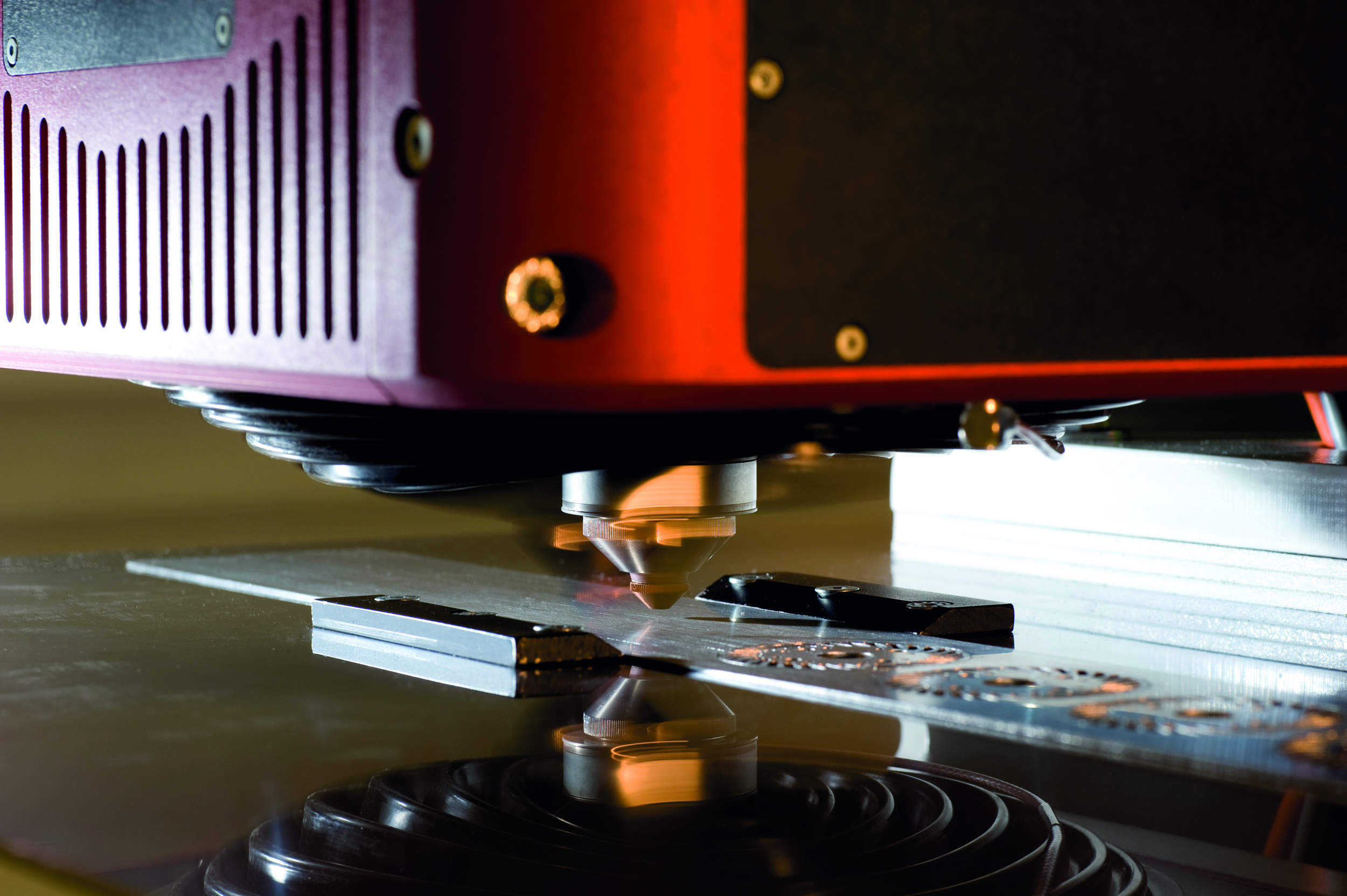

Die Verbundinstitute entwickeln anspruchsvolle Lösungen für technisch und wirtschaftlich optimierte Laserschneidverfahren und Systemkomponenten und begleiten Anlagenbauer und Endanwender von der ersten Machbarkeitsstudie bis zur industriellen Umsetzung. Mit proprietärer Simulationssoftware und patentiertem Optik- und Düsendesign verschaffen die Experten des Fraunhofer ILT ihren Kunden internationale Technologieführung in den Bereichen Hochgeschwindigkeitsschneiden, Dickblechschneiden und Schneiden von Verbundwerkstoffen bis hin zu flexiblen Prozessketten mit integrierten Trenn- und Fügeverfahren. Mit digitalen Steuerungs-, Überwachungs- und Regelungsmethoden wird der Automatisierungsgrad der Laserschneidmaschinen kontinuierlich erhöht.

Forschungsschwerpunkte des Fraunhofer IWS im Bereich Laserstrahlschneiden sind neben grundlegenden Untersuchungen zum Prozessverständnis Verfahrensentwicklungen auf dem Gebiet des Laserschmelzschneidens. So geht es beispielweise um die Verbesserung der Schneidqualität beim Trennen mit Festkörperlasern oder um die Optimierung des Laserschneidens von Elektroblechen unter Beibehaltung der magnetischen Eigenschaften.

Darüber hinaus steht die Qualifizierung neuartiger Schneidverfahren wie das Remote-Laserschneiden für die Fertigungsintegration im Mittelpunkt. Dafür stehen am Fraunhofer IWS alle gängigen Laser unterschiedlicher Wellenlänge, Leistung und Strahlqualität in Kombination mit hochdynamischen 2D- und 3D-Schneidmaschinen zur Verfügung.

Für die Strahlfokussierung und -formung werden neben kommerziellen Bearbeitungsoptiken auch Sonderlösungen und Eigenentwicklungen, wie z. B. Scannersyteme für die Remote-Bearbeitung, eingesetzt. Außerdem existieren umfangreiche Möglichkeiten, die Bearbeitungsergebnisse zu charakterisieren, angefangen von Rauheitsmessungen an der Schnittkante bis hin zur Erfassung funktionaler Eigenschaften, wie der Ummagnetisierungsverluste bei lasergeschnittenen Elektroblechen.

Laserbohren

Im Bereich des Laserbohrens stehen verschiedene Bohrstrategien wie Einzelpulsbohren, Perkussionsbohren oder Wendelbohren zur Verfügung, die anhand von Produktivität und Qualität ausgewählt werden. Das Wendelbohren bietet hier erstklassige Lochqualitäten mit nahezu beliebigen Geometrien und hohen Aspektverhältnissen. Bei geeigneter Prozessführung kann das Wendelbohren als Laserschneiden mit gepulster Laserstrahlung eingesetzt werden, das sich durch eine hohe Flexibilität extreme Genauigkeiten im sub-µm-Bereich auszeichnet. Im Fokus der Untersuchungen steht z.B. das Schneiden von Kontaktsteckern für die Hochleistungselektronik oder von Batteriefolien für Anwendungen der Elektromobilität.

Mit Ultrakurzpuls-Laserbohrverfahren lassen sich Bohrungen praktisch ohne mechanische oder thermische Schädigungen des Werkstücks erzielen. Damit werden kleinste Strukturen (Sub-µm bis 100 µm), die nur durch die optischen Eigenschaften des Laserstrahls definiert sind, erzeugt. Anwendungen sind beispielsweise in der Bearbeitung von Dünnschichtsystemen, der Photovoltaik, der Düsen- und Filtertechnik zu sehen.

Prozesssimulation

Mit proprietärer Simulationssoftware und patentiertem Optik- und Düsendesign verschaffen die Experten des Fraunhofer ILT ihren Kunden internationale Technologieführung in den Bereichen Hochgeschwindigkeitsschneiden, Dickblechschneiden und Schneiden von Verbundwerkstoffen bis hin zu flexiblen Prozessketten mit integrierten Trenn- und Fügeverfahren. Mit digitalen Steuerungs-, Überwachungs- und Regelungsmethoden wird der Automatisierungsgrad der Laserschneidmaschinen kontinuierlich erhöht.