Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

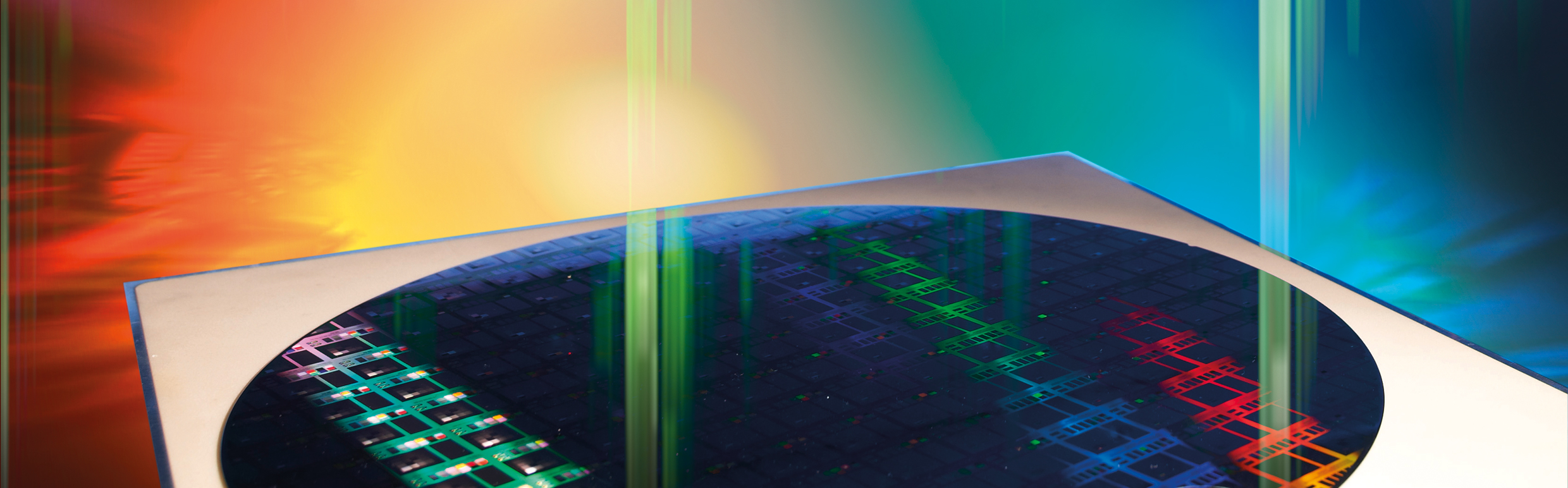

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden ist durch zwei sich überlappende Arbeitsbereiche gekennzeichnet, die Lasertechnik und die Oberflächentechnik. Die Entwicklung von Technologien und Systemen mit dem maßgeschneiderten Licht des Lasers und die Herstellung funktionaler Oberflächen sind spannende Forschungsfelder mit großartigen Perspektiven für die Zukunft.

Die Forschungs- und Entwicklungsarbeiten des Fraunhofer IWS basieren auf einem ausgeprägten werkstofftechnischen Know-how verbunden mit umfangreichen Möglichkeiten der Werkstoff- und Bauteilcharakterisierung. Der Werkstoff ist ein zentrales Element der Fertigungstechnik. Und die Nanotechnik gewinnt in der Werkstoff- und Fertigungstechnik der Zukunft zunehmend an Bedeutung. Auf beiden Gebieten hat das Fraunhofer IWS Dresden Kernkompetenzen auf- und ausgebaut.

Durch die enge Zusammenarbeit mit Anlagen- und Systemherstellern kann das Fraunhofer IWS seinen Kunden Problemlösungen aus einer Hand anbieten. Diese beruhen in der Regel auf neuartigen Konzepten, welche auf der Gesamtbetrachtung des Bearbeitungssystems, des Verfahrens sowie des Werkstoff- und Bauteilverhaltens basieren. Die ständige Erweiterung der Ausstattung des IWS garantiert die effektive Bearbeitung von Aufgaben auf hohem Niveau und entsprechend dem neuesten Stand der Technik.

Forschungshighlights des Fraunhofer IWS:

- flexible, additive Fertigung funktionaler Bauteile

- Meilensteine in der Batterieforschung

- Laser stempelt Mikrostrukturen

- diamantartige Schichten sparen Treibstoff

- Remote-Laserschneiden von Metallen

- Fügen im Flugzeugbau - mehr Effizienz durch Leichtbau

- künstliche Mini-Organismen statt Tierversuche

- Lebensdauersteigerung von Turbinenschaufeln mit dem Laser