Contact Press / Media

Dr.-Ing. Alexander Olowinsky

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstr. 15

52074 Aachen

Telefon +49 241 8906-491

Fax +49 241 8906-121

Das Laserstrahlfügen gehört zu den Kernkompetenzen des Verbundes Light & Surfaces. In den Verbundinstituten Fraunhofer ILT, Fraunhofer IWS und Fraunhofer IOF werden maßgeschneiderte Prozesse, Werkzeuge und Systeme für das Laserstrahlschweißen, Laserlöten und Laserbonden entwickelt. Damit stehen Fügeverfahren für makroskopische und mikroskopische Anwendungen und für nahezu alle Werkstoffe zur Verfügung - von Metallen über (faserverstärkte) Kunststoffe bis hin zu Glas und Silizium. Durch den konzentrierten und räumlich und zeitlich flexibel modulierbaren Laserenergieeintrag werden hohe Fügegeschwindigkeiten mit optimierter Verbindungsgeometrie und minimiertem Wärmeeinfluss und Verzug erreicht. Darüber hinaus sind durch spezielle hybride Prozesse artungleiche Werkstoffverbindungen wie beispielsweise Faserverbund-Metall-Verbindungen herstellbar.

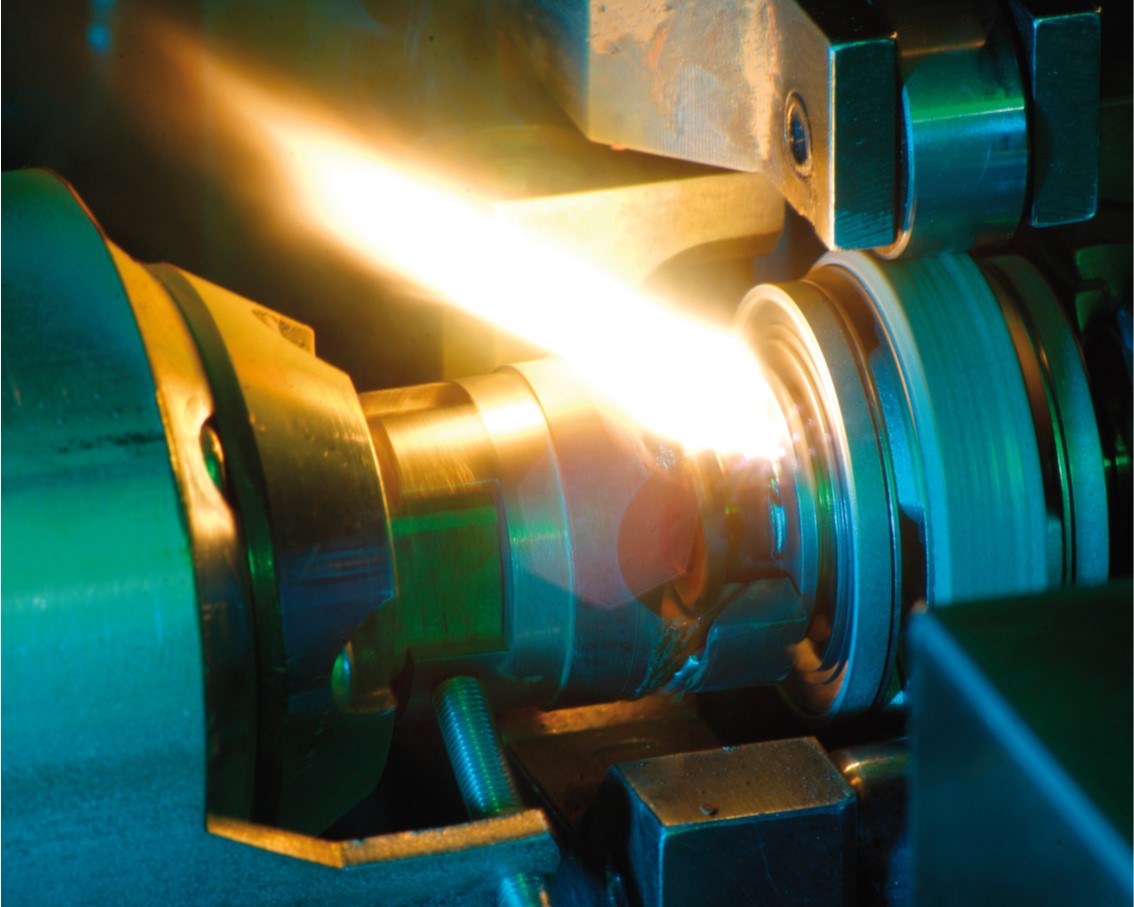

Laserstrahlschweißen ist ein modernes Schweißverfahren, das einen breitgefächerten industriellen Einsatz, insbesondere in der Massenfertigung, gefunden hat. Auf der Basis eines umfangreichen metallphysikalischen und anlagentechnischen Hintergrundwissens bieten das Fraunhofer IWS und das Fraunhofer ILT die Entwicklung von Schweißtechnologien, Prototypschweißungen, Verfahrens- und Anlagenoptimierung sowie Ausarbeitung von Schweißanweisungen an. Laserstrahlschweißen erlaubt die Herstellung stoffschlüssiger, metallischer Verbindungen in zahlreichen Naht- und Stoßkonfigurationen. Neben den etablierten und innovativen Stählen und Aluminiumlegierungen bestehen umfangreiche Erfahrungen im Bereich Kupfer, Titan sowie Nickel- und Kobalt-Basislegierungen.

Durch das Hybridschweißen wird die Tiefenwirkung des Laserstrahlschweißens mit den Vorteilen des Lichtbogenschweißens effizient verbunden. Hier gilt es insbesondere große Nahtquerschnitte zu erzielen und damit Bauteilungenauigkeiten auszugleichen und gleichzeitig den Energieeintrag zu minimieren. Darüber hinaus lassen sich beim Hybridschweißen durch den Zusatzwerkstoff spezielle Legierungszusammensetzungen in der Schweißnaht erzeugen, mit denen Risse und Volumenfehler vermieden werden können. Mit multifunktionalen Bearbeitungsköpfen werden das Laserschweißen, -schneiden und -beschichten zu integrierten Prozessketten kombiniert.

Das Laserauftragschweißen nutzt draht- oder pulverförmige Werkstoffe, um einerseits verschleißfeste Schichten auf beliebigen Grundkörpern zu erzeugen und andererseits Reparaturlösungen für abgetragene Bereiche eines schmelzbaren Bauteils bereitzustellen. Die Kernkompetenz der Technologiegruppe Auftragschweißen am Fraunhofer ILT und am Fraunhofer IWS besteht in der Prozess- und Systemtechnikentwicklung für ein breites Spektrum industrieller Laseranwendungen des Oberflächenbeschichtens, der generativen Fertigung sowie der Reparatur von Werkzeugen und Bauteilen. Eingeschlossen sind Prozesssimulationen, CAD/CAM-Softwarelösungen sowie ein umfassender Inbetriebnahme-Service direkt vor Ort beim Anwender.

Herausragende Eigenschaften des Laserstrahllötens bestehen im berührungslosen Schmelzen des Lotes mit exakter Verteilung der Energiezufuhr auf Lot und Fügepartner. Anwendungen reichen von Sichtnähten im Automobilbau, über Kontaktierungen in der Elektronik bis zur Verbindung von Glassubstraten in Displays.

Beim Fügen thermoplastischer Kunststoffe wird die Laserstrahlung durch einen der Fügepartner im Transmissionsverfahren auf die verdeckte Fügestelle fokussiert, so dass sich das Schmelzen der Fügepartner auf die gewünschte Kontaktfläche beschränkt. Zur Verbindung von Kunststoff mit Metall wird die Metalloberfläche im Fügebereich mit dem Laser so strukturiert, dass ein mikroskopischer Formschluss mit dem Kunststoff entsteht.

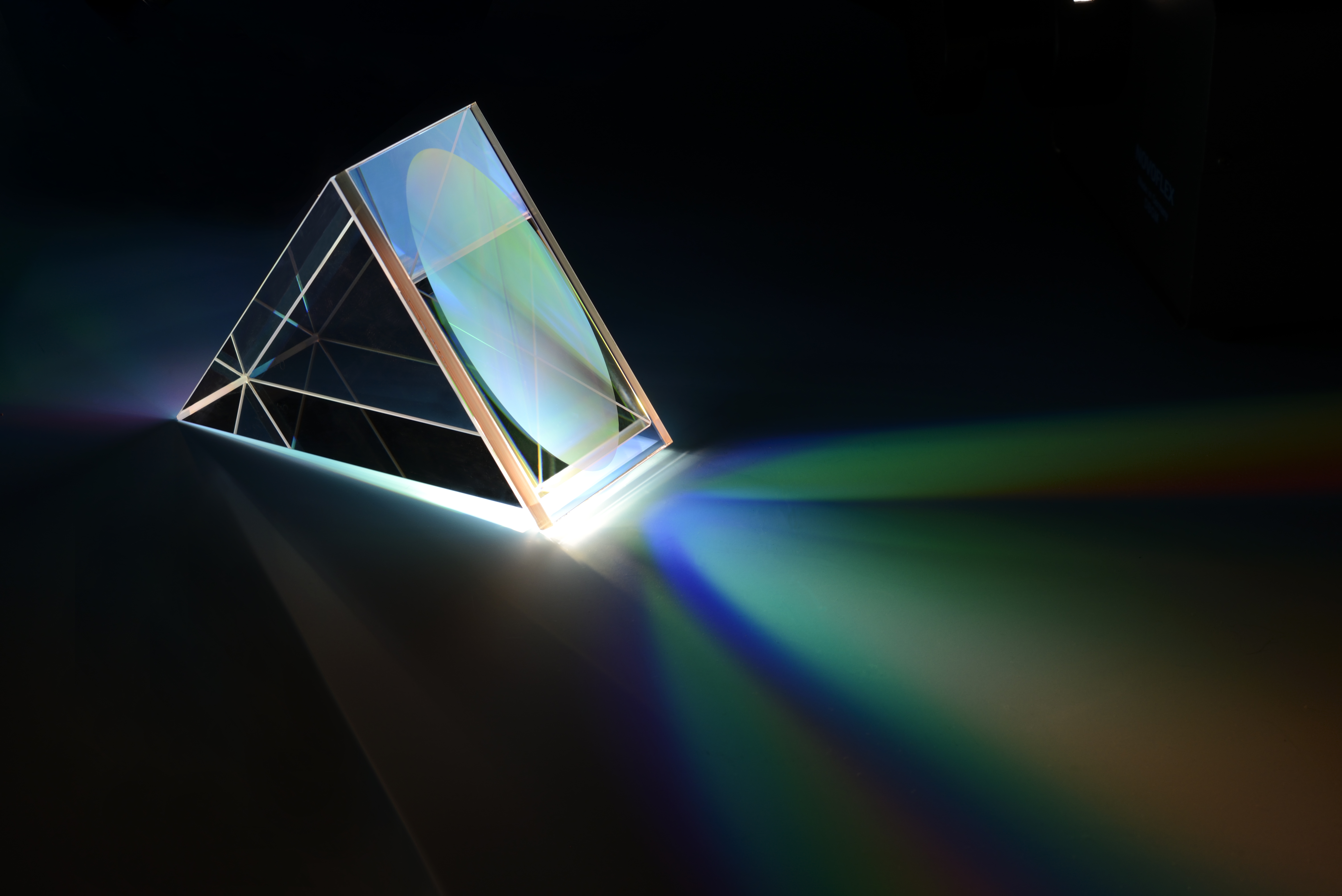

Das schmelzfreie Laserstrahlbonden von Silizium und Glas eignet sich besonders für das Verkapseln von Mikrosystemen und thermisch empfindlichen Komponenten. Durch die thermische Aktivierung der Grenzfläche zwischen Glas und Silizium entsteht eine thermisch wie mechanisch stabile Oxidverbindung ohne Schmelzeerzeugung. Durch die geeignete Wahl der Bestrahlungswellenlänge sind weitere Materialkombinationen verfügbar, wie beispielsweise Glas/Glas oder Silizium/Silizium. Bei angepassten Wärmeausdehnungskoeffizienten lassen sich darüber hinaus artungleiche Materialkombinationen erzeugen.

Insbesondere in der Optik stellt das Laserstrahlbonden eine aussichtsreiche Alternative zu konventionellen Fügetechnologien wie dem Kleben dar. Das Fraunhofer IOF setzt hydrophiles Bonden für amorphe und kristalline hochbeanspruchte Optik ein. Zudem werden materialspezifische Bondtechnologien für Glas und Glaskeramik - silikatisches oder direktes Bonden - verwendet.